Открытая архитектура системы ЧПУ Delta NC30 в совокупности с ее широкими возможностями управления движением до 8-ю осями (с поддержкой интерполяции до 4/5 осей) позволяет строить системы закаливания металлоизделий любой сложности с индивидуальным интерфейсом

Механическая надежность и износостойкость транспортных средств, промышленного и бытового оборудования, производственных инструментов, других изделий определяется степенью прочности составляющих их деталей. В первую очередь это относится к тем из них, которые подвергаются высоким нагрузкам, — валам, трубам, шестерням, подшипникам и т.д. Для увеличения прочностных характеристик деталей из стали их подвергают закалке.

Методов закаливания изделий из стали есть немало. Один из широко распространенных — поверхностная закалка токами высокой частоты (ТВЧ), при которой термообработке подвергается рабочая поверхность изделия. Этот процесс достаточно легко автоматизировать, используя для управления всеми процессами ПЛК или системы ЧПУ, такие как Delta NC30.

Процесс закаливания металлических изделий токами высокой частоты состоит из трёх этапов: индукционный нагрев детали до высокой температуры, её выдержка в разогретом состоянии определенное время и затем охлаждение. Разогрев происходит при помощи специальной индукционной установки, а охлаждение — путем погружения детали в ванну с охлаждающей/закалочной жидкостью либо её распылением/поливанием на поверхность изделия из специальных установок.

В процессе закалки деталь размещают на небольшом расстоянии от проводника переменного электрического тока — индуктора. Прохождение по индуктору тока высокой частоты (ТВЧ) создаёт вокруг него электромагнитное поле. В металлической детали или её части (например, зуб шестерни), находящейся в этом поле, возбуждается электродвижущая сила, вызывающая прохождение по её телу переменного тока той же частоты, что и ток индуктора. В результате происходит разогрев данного участка детали.

АСУ печи закалки ТВЧ часто строят на основе ПЛК и нескольких двигателей (обычно для движения по осям X, Y + шпиндель). Программа, записанная в контроллер, управляет работой индуктора и перемещением детали в его поле по определенной траектории, обеспечивая требуемое качество закалки поверхности изделия. Такой подход оправдан, когда изделия, подлежащие закаливанию — однотипны, их размеры и вес невелики, а форма — достаточно правильна и симметрична (сфера, круг, овал, квадрат, куб и др.).

Однако нередко стоит задача выполнять закалку широкой номенклатуры изделий различной формы, в том числе и сложной — таких как конические шестерни и шкивы, особенно крупных размеров и большого веса (50-1000 кг и более). Для этого требуется обеспечить управляемое перемещение детали в поле индуктора по сложной траектории, реализация которой возможна лишь с использованием 4 и более осей. Наиболее эффективно для этого использовать установку с системой ЧПУ, подобной металлообрабатывающему центру, которая имеет требуемое количество осей и поворотный стол.

Такая установка — нестандартное оборудование, требующее разработки индивидуального интерфейса системы управления. Однако у обычных систем ЧПУ интерфейс не поддается изменениям, поэтому их дополняют ПЛК и панелью оператора, на базе которых и создается требуемый интерфейс. Такой подход усложняет систему управления и заметно повышает её стоимость.

В ассортименте средств автоматизации компании Delta Electronics есть продукт, точно соответствующий вышеописанной задаче — контроллер ЧПУ фрезерной группы с открытой архитектурой Delta NC30. Этот контроллер поддерживает управление движением по 8 осям (поддерживается также интерполяция еще 4 осей, опционально — до 5 осей). В него уже интегрирован человеко-машинный интерфейс (HMI) и ПЛК, что позволяет создавать на базе NC30 системы управления с индивидуальным интерфейсом для разнообразного оборудования в любых отраслях промышленности.

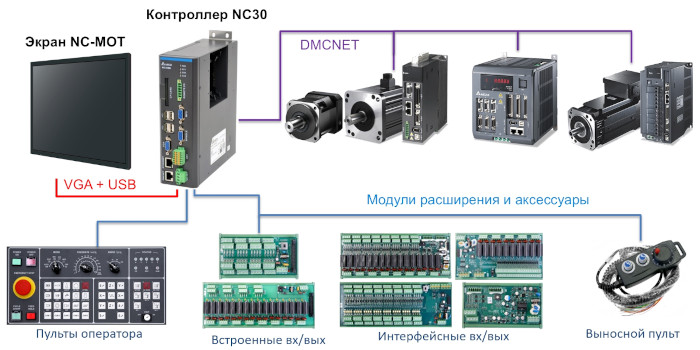

Delta NC30 выполнен в компактном корпусе без клавиатуры и экрана, которые подключаются как внешние устройства. В качестве экрана целесообразно использовать сенсорный дисплей Delta серии NC-MOT.

Широкий набор встроенных коммуникационных интерфейсов — Ethernet с поддержкой Modbus TCP, RS-485 (Modbus ASCII, Modbus RTU), 4 USB-порта и VGA-выход, позволяет интегрировать с контроллером всевозможные внешние устройства. Для обработки различных типов сигналов система ЧПУ NC30 имеет встроенные дискретные входы (32шт.) и выходы (32шт.), также есть набор интерфейсных плат с возможностью расширения до 256 входов/выходов.

Таким образом можно подключать экран, клавиатуру, пульт оператора, штурвал, различные устройства ввода/вывода, датчики, всевозможные исполнительные устройства. Это дает возможность конфигурировать систему точно под свои задачи, не переплачивая за ненужные функции.

NC30 имеет множество встроенных алгоритмов управления движением и поддерживает стандартные G-коды (ISO 6983-1:2009) фрезерной и токарной обработки, включая различные виды интерполяции. Также есть набор базовых шаблонов обработки для фрезерной и токарной систем, которые можно редактировать и создавать новые.

Контроллер, как упоминалось выше, обеспечивает управление по 8-ми осям. Если этого количества окажется недостаточно, в NC30 реализована интерполяция еще до 4 осей (опционально — до 5 осей). Взаимодействие с сервоприводами осуществляется через высокоскоростную шину DMCNET.

Одна из важнейших особенностей Delta NC30 — встроенный набор открытых API-команд. Благодаря этому контроллер может исполнять программы внешнего промышленного контроллера или компьютера. Также это дает возможность создавать на базе NC30 в связке с промышленным (или персональным) компьютером проекты любой сложности, вплоть до собственной, уникальной системы ЧПУ, включающей элементы CAD/CAM-систем.

Встроенная трехмерная графика позволяет в реальном времени отслеживать траекторию движения индуктора. Например, перед запуском технологической программы на станке можно выполнить её предварительный «прогон» с прорисовкой траектории, без физического движения индуктора и осей. Это позволит выявить неточности ввода параметров оператором и исключить вероятность поломки инструмента или брака изделия.

Интеграция системы ЧПУ NC30 с внешними устройствами, такими как ПЛК, системы технического зрения или роботизированные ячейки, осуществляется по протоколу MODBUS. При этом NC30 имеет адресацию всего, что существует в ней, благодаря чему с внешнего устройства можно получить любую информацию о ЧПУ и управлять процессом.

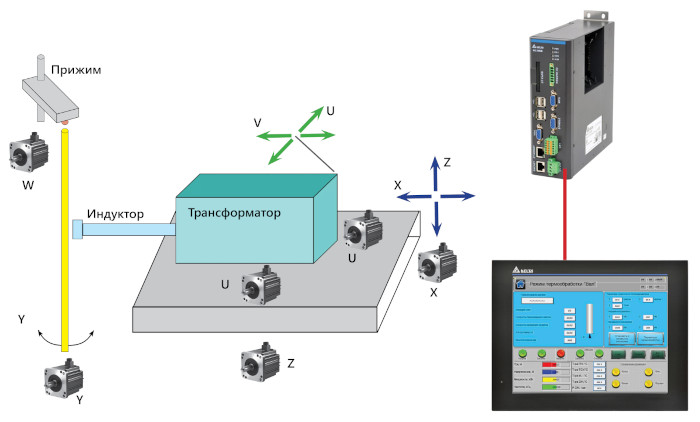

Широкие возможности и открытая архитектура Delta NC30 позволяют создать специализированную систему ЧПУ для печи ТВЧ, точно соответствующую задачам заказчика. Для управления осями используются высокоточные и скоростные сервоприводы Delta ASDA-A2-F, а в качестве экрана применяется сенсорный экран Delta NC-MOT. Пример такой установки показан на рисунке ниже.

Представленная система управления печью ТВЧ реализует сложную траекторию движения с трёх-осевой интерполяцией, используя 6 сервоприводов Delta ASD-A2-F. Управление приводами по осям X, Y и Z осуществляется через шину DMCNET. Управление по осям U, V, W может осуществляться как по сети DMCNET, так и импульсными командами от ПЛК, встроенного в NC30. При этом движение по этим трём осям можно реализовать также при помощи асинхронных двигателей с преобразователями частоты, например, Delta VFD-E.

Благодаря использованию высокоточных сервоприводов Delta серии ASDA-A2-F, система закаливания ТВЧ обеспечивает следующую точность движения:

Чтобы обеспечить закалку различных деталей, в том числе и сложной формы, в NC30 разрабатываются шаблоны технологической обработки и соответствующие им экраны. Это позволяет достичь стабильного качества закаливания серийных изделий и значительно упрощает работу оператора установки.

Производитель установки ТВЧ на базе системы ЧПУ Delta NC30, единожды создав набор технологических шаблонов обработки и экранов к ним, может легко их модифицировать или создать новые в соответствии с индивидуальными требованиями заказчика.

В системе ЧПУ Delta NC30 имеется возможность создать до 65000 экранов, что позволяет реализовать на ее базе проекты любой сложности. Для оперативного выбора технологического экрана или конкретного изделия, ранее обрабатываемого на станке, оператор может использовать готовые рецепты.

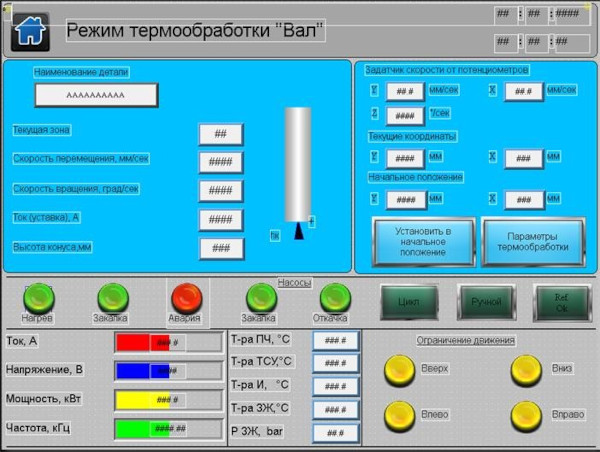

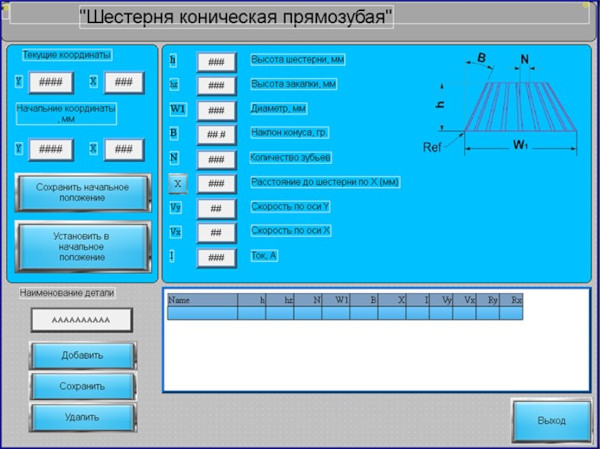

В качестве примера далее представлены несколько экранов обработки, которые несложно реализовать благодаря открытой архитектуре NC30 (реальные экраны разрабатываются под конкретную установку).

В данном режиме происходит закаливание деталей формы «вал». Для этого деталь зажимается конусами в вертикальном положении и затем происходит её нагрев с последующей закалкой. Движение производится по двум осям — Z (движение вверх/вниз) и Y (вращение детали). На этом экране оператор задает количество зон термообработки (15 шт.), начало и конец зоны, скорость перемещения детали и ток индуктора в каждой зоне, а также скорость перемещения индуктора в исходную точку после термообработки (транспортная скорость).

Также на этом экране реализовано управление насосами подачи и откачки закалочной жидкости. Ее подача включается перед нагревом. Для контроля работы насоса подачи используется датчик давления. Нагрев включается только после того, как давление в системе подачи жидкости вырастает до требуемого значения, в этот момент вал уже вращается. Также задается время работы насоса (в секундах) подачи закалочной жидкости после выключения нагрева.

Насос откачки закалочной жидкости включается на заданное на этом же экране время после срабатывания поплавкового датчика уровня жидкости. Кроме того, в установке предусмотрен второй датчик уровня жидкости (верхний) для предотвращения затопления системы в случае неисправности (завоздушивания) насоса откачки. После срабатывания второго датчика уровня работа комплекса останавливается и выключаются все насосы.

Этот же экран используется для термообработки детали типа «труба». Единственное отличие — труба зажимается в токарном патроне и далее происходит ее нагрев с закаливанием внутренней поверхности.

В данном режиме шестеренка зажимается в токарном патроне и затем происходит ее нагрев с последующей закалкой каждого зуба. Движение осуществляется по трем осям — Z (движение вверх, вдоль зуба шестеренки), Х (движение вперед) и Y – поворот шестеренки.

Данный режим имеет два алгоритма движения:

В обоих режимах задается также ток индуктора в текущей зоне. После термообработки зуба по любому из алгоритмов индуктор опускается по оси Z в точку «0», ось Х также перемещается в нулевую точку, шестеренка проворачивается по оси Y на величину шага между зубьями и происходит термообработка следующего зуба шестеренки.

Количество зубьев шестеренки не указывается. Для отслеживания её полного оборота на оси Y используется энкодер. После совершения по оси Y оборота на 360° система возвращает индуктор в точку «0» по осям Z, X и останавливает работу.

Работа насосов подачи и откачки закалочной жидкости организована также, как и в режиме «вал».