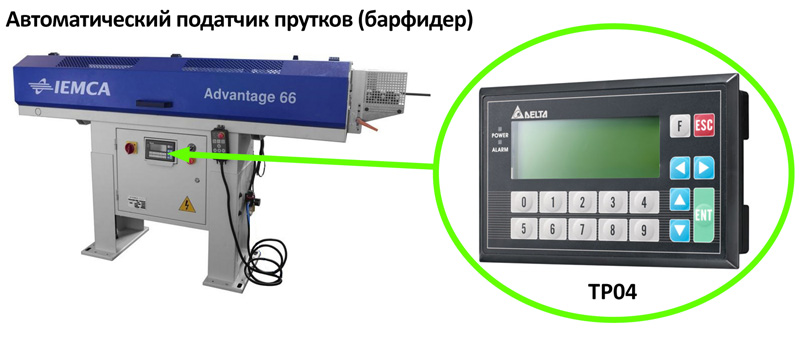

Интуитивно-понятная система управления на базе панели оператора Delta TP04 со встроенным ПЛК и сервопривода Delta серии ASD-A2/B2 позволяет автоматизировать работу различных станков и оборудования, повышая производительность и безопасность производства

На любом предприятии, где для серийного производства продукции используются токарные станки, неизменно стоит задача повышения их производительности. Это относится не только к процессам обработки деталей — здесь максимальную эффективность и производительность обеспечивают современные системы ЧПУ, такие как Delta NC200.

Есть этап, вносящий определенную задержку в процесс изготовления детали — установка заготовки в шпиндель токарного станка и удаление ее остатков после завершения обработки. Ручной метод установки занимает время (иногда – до нескольких минут), которое можно было бы использовать для выпуска продукции.

Автоматизированное устройство подачи прутка (другие названия — барфидер, податчик прутка, сервоподатчик, автоподатчик, автозагрузчик) в зону обработки сквозь шпиндель позволяет значительно сократить время установки заготовки. Это обеспечивает заметный прирост производительности производства и повышает безопасность самого процесса.

Использование барфидера сокращает также нагрузку на оператора, позволяя одному человеку обслуживать большее число станков одновременно. Оператору остается только своевременно загружать в накопитель автоподатчика прутки, следя за соответствием их параметров (длина, тип профиля, диаметр)загруженной в ЧПУ программе обработки.

Функции автоподатчика — цикличная, быстрая и точная подача прутка через шпиндель в зону обработки, выталкивание его остатков и загрузка нового из накопителя. Эти операции требуется выполнять с высокой точностью позиционирования, в противном случае неизбежны различные проблемы — например, биение прутка при вращении в шпинделе, разбитые втулки, сломанные резцы, бракованная продукция и др.

Система ЧПУ токарного станка должна иметь возможность управления автоподатчиком, синхронизируя его процессы с программой обработки. Это позволяет обеспечить надежную работу станка и непрерывность производства.

Все эти задачи успешно решаются путем использования барфидеров с электронной системой управления. Сегодня в промышленности широко применяются системы автоматической подачи прутков на базе оборудования Delta Electronics: ПЛК, панелей оператора и сервоприводов разных серий.

Текстово-графическая панель Delta TP04 представляет собой гибкий и простой в использовании человеко-машинный интерфейс. Она подходит для использования в самых различных станках и оборудовании, параметры которых необходимо контролировать и задавать. Спроектирована и изготовлена панель TP04 в соответствии с промышленными требованиями эксплуатации. При этом ее лицевая панель имеет полную защиту от воды в соответствии со стандартами IP65/NEMA 4.

В панель Delta TP04 встроено ядро ПЛК серии DVP-SS2. Благодаря этому её использование для управления барфидером является наиболее экономичным и удобным решением.

Важное значение для обеспечения точности процесса подачи и корректировки действий всех управляющих устройств имеет предварительный ввод полных и правильных установочных данных о размерах заготовок.

С панели TP04 оператор может устанавливать и контролировать такие параметры как:

Встроенное в TP04 ядро ПЛК обладает высокой скоростью обработки инструкций:

Объем памяти для программ составляет 8К шагов, регистровая память — 5К слов. Есть встроенные функции управления движением и ПИД-регулятор. В наличии также дискретные и аналоговые входы/выходы, высокоскоростные импульсные входы (2 х 10кГц) и входы температурных датчиков PT.

Решающим фактором для обеспечения точности и четкости выполнения всех операций подачи является корректная настройка ПЛК и сервопривода, управляющих устройством подачи прутка. Наличие в сервоприводе ASD-A2 высокочувствительного энкодера (количество импульсов – 1`280`000/об.) обеспечивает обратную связь по положению и позволяет достичь высокой точности позиционирования.

Встроенные в Delta TP04 коммуникационные интерфейсы RS-485 позволяют легко интегрировать панель с системой ЧПУ станка и обеспечить таким образом синхронизацию их действий.

| № | Наименование | Количество |

|---|---|---|

| 1 | Delta TP04 | 1 |

| 2 | Сервопривод серии ASD-A2/В2 | 1 |

| 3 | Серводвигатель серии ECMA | 1 |