При массовом производстве режущего инструмента, клинков и ножей одна из важнейших операций — заточка и симметричное выведение спусков. Для выполнения таких операций вручную обычно используют ленточно-шлифовальные станки с двумя бесконечными шлифовальными лентами, что значительно упрощает и ускоряет процесс производства изделий.

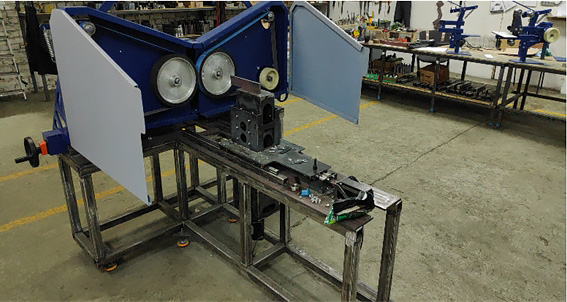

Для автоматизации процесса шлифования, увеличения производительности и повышения качества обработки заготовок логично использовать систему управления, например, на базе ПЛК. Именно так и поступил один из производителей шлифовальных станков — компания «Соптех» для своего ленточно-шлифовального станка SGD50-AKU-TF разработала систему управления на базе оборудования компании Delta Electronics.

Станок SGD50-AKU-TF предназначен для автоматизированной взрезки вогнутых спусков на заготовках ножей из термообработанных и сырых легированных сталей и сплавов методом ленточного шлифования в среде СОЖ. Возможна предварительная обработка спусков до термообработки, и окончательная после термообработки.

Автоматизированная система управления станка состоит из нескольких блоков:

Перемещение исполнительного механизма станка SGD50-AKU-TF в двух-координатной плоскости (X и Y) реализовано с применением ПЛК Delta AS228P-A и сервоприводов Delta ASD-B2. Встроенные в ПЛК функции линейной и дуговой двухосевой интерполяции движения и высокая точность движения сервоприводов позволяют выполнять дуговую интерполяцию с шагом до 1°, обеспечивая плавные переходы при обработке заготовок. Подобные решения, реализованные ранее на других контроллерах, имели серьезный недостаток – явно выраженную дискретность дуговой интерполяции (шаг 10°).

Для плавного пуска и регулировки скоростей лент в станке SGD50-AKU-TF используются два ПЧ Delta. Именно благодаря двум одновременно движущимся лентам и происходит равномерная обработка заготовки с обеих сторон.

Программа автоматики станка и позиционирования сервоприводов для ПЛК Delta AS228P-A была написана специалистами компании по техническому заданию и плотном взаимодействии с компанией Соптех. Благодаря возможностям контроллера серии AS228P-A удалось добиться высокой точности обработки профиля спуска, реализовать различные режимы работы станка и защиту от ввода неверных параметров.

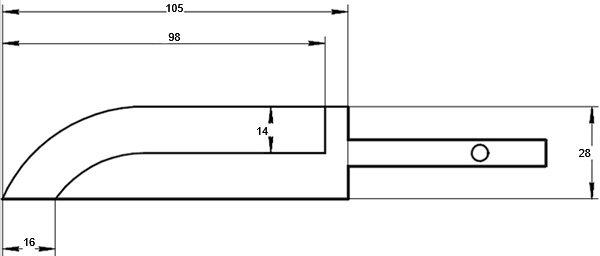

Заготовка ножа закрепляется на каретке станка SGD50-AKU-TF. В процессе шлифования два сервопривода Delta ASD-B2 перемещают каретку в плоскости X-Yв соответствии с заданным профилем. Преобразование вращения серводвигателя в линейное перемещение осуществляется через шарико-винтовые передачи с шагом винта 5 мм/оборот.

Циклограмма обработки заготовки достаточно простая. Кнопками «Вниз» и «Назад» каретка с деталью переводится в крайнее нижнее и крайнее заднее положение до срабатывания соответствующих концевиков. Их срабатывание отображается соответствующими лампами на панели шкафа. Таким образом достигается нулевая точка отсчета рабочего перемещения.

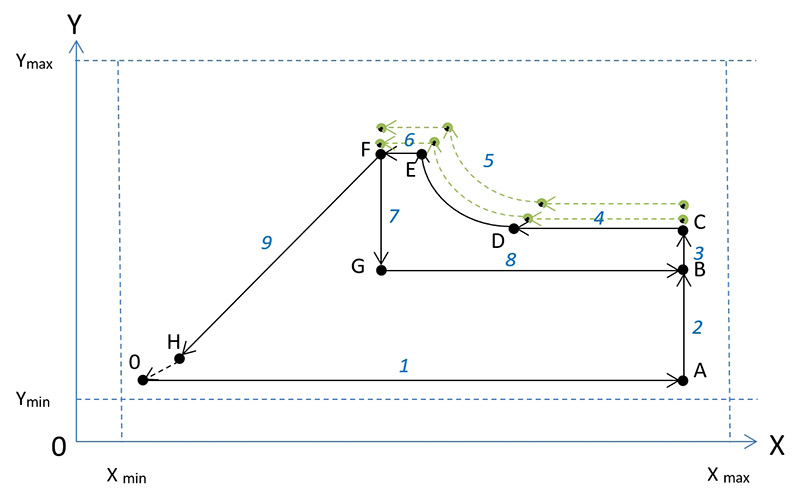

Далее нажатием кнопки «Старт обработки» запускается рабочий цикл, состоящий из четырех проходов. Описание рабочего цикла: заготовка опускается в нижнее положение, заводится в зону обработки, поднимается на нужный уровень, затем путем перемещения назад и вверх (одновременно) повторяет профиль ножа.

С каждым циклом нож проходит через зону обработки с поднятием до заданного уровня. Количество проходов шлифования можно задавать с помощью пользовательского параметра, максимальное значение — пять.

После завершения всех циклов обработки каретка с заготовкой выводится в крайнее нижнее и крайнее заднее положение и загорается лампа «Стоп обработки». Станок ожидает загрузки новой заготовки, и после нажатия кнопки «Старт обработки» цикл повторяется вновь.

В первой версии системы управления по требованию заказчика не предусмотрен интерфейс оператора, поэтому все параметры работы станка задаются непосредственно в программе управления. Все пользовательские параметры при этом сведены в одну программную секцию UserParameters. Доступ к остальным программным секциям закрыт во избежание повреждения программного кода.

В следующей версии системы управления уже используется панель оператора. Используя ее гибкий интерфейс, можно легко настраивать требуемые параметры профиля клинка, не ограничиваясь набором предварительно сформированных профилей.

Для удобства пользователя все перемещения и скорости задаются в мм и в мм/сек соответственно, а для достижения требуемой точности используются дробные величины.

В программе предусмотрено три режима работы:

В ручном режиме управление движением кареткой станка осуществляется с помощью кнопок «Вверх», «Вниз», «Вперед» и «Назад».

Для того, чтобы программа могла выполнять точные перемещения в автоматическом режиме, ей необходимо установить начало отсчета системы координат в плоскости XY движения каретки станка. С этой целью используется режим возврата в исходную позицию. Каждый раз после включения питания станка, либо после управления станком в ручном режиме, необходимо активировать данный режим.

В автоматическом режиме осуществляется выполнения рабочего цикла заданное пользователем количество раз в соответствии с профилем движения, представленном на рисунке.

Работу станка в автоматическом режиме можно прервать на любом этапе выполнения кратковременным нажатием кнопки «Стоп обработки», а затем продолжить нажатием кнопки «Старт обработки».

В программе предусмотрена проверка корректности введенных пользователем данных. Если при запуске программа обнаружит ошибку во введенных параметрах, то возможность управления станком будет заблокирована. Все режимы работы станка, крайние положения каретки имеют свою индикацию, подробно описанную вместе со всеми пользовательскими параметрами в инструкции по работе с программой.

Спецификация системы управления шлифовальным станком SGD50-AKU-TF:

| № | Наименование | Количество |

|---|---|---|

| 1 | AS228P-A, ПЛК | 1 |

| 2 | ASD-B2-0721-B, Сервопривод | 2 |

| 3 | VFD037E43A, ПЧ | 2 |

| 4 | ECMA-C20807RS, Серводвигатель | 2 |

| 5 | Блок питания | 1 |