Во второй части статьи рассматриваются принципы расчета работы подающего транспортера, коррекции отклонений по положению и алгоритм настройки основных параметров системы управления

В первой части статьи мы рассмотрели общие принципы работы упаковочной линии шоколадных конфет и систему автоматизации данной линии, построенную на базе средств автоматизации Delta Electronics. Также были подробно рассмотрены методы синхронизации различных участков линии — приёмного и подающего транспортёров, укладчика конфет и узла упаковки, используя встроенные возможности ПЧ Delta VFD-E и сервоприводов Delta ASD-A2.

В данной статье мы описываем принципы расчетов работы подающего транспортера и коррекции отклонений по положению, а также общие проблемы, могущие возникнуть при настройке/работе линии, и способы их решения.

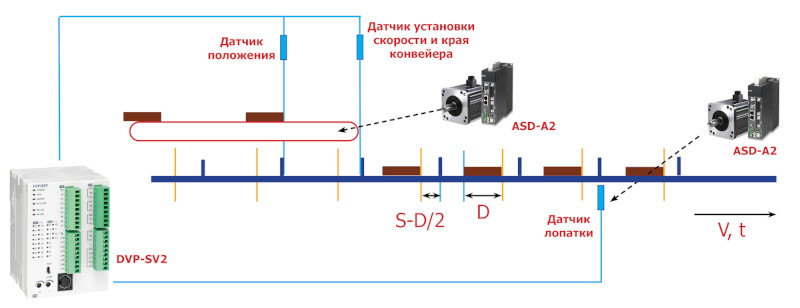

Поскольку принципы настройки подающих транспортёров на одну конфету и несколько — одинаковы, рассмотрим второй из них (рис. 1).

Сервопривод лопаточного транспортёра и сервопривод подачи упаковочной плёнки синхронизированы. Считаем, что они движутся со скоростью V, шаг между лопатками равен S и время упаковки одной конфеты — t. Это означает, что за время t транспортёр переместится на расстояние S со скоростью V. Так как шаг цепи транспортёра одинаков, считаем, что имеется цепь бесконечной длины.

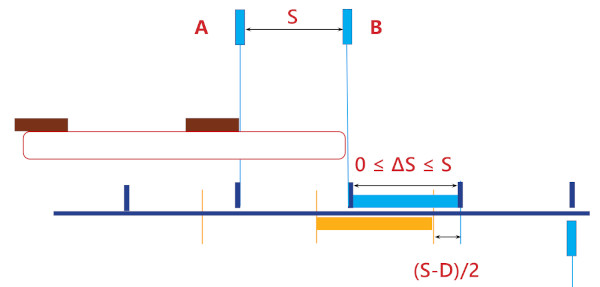

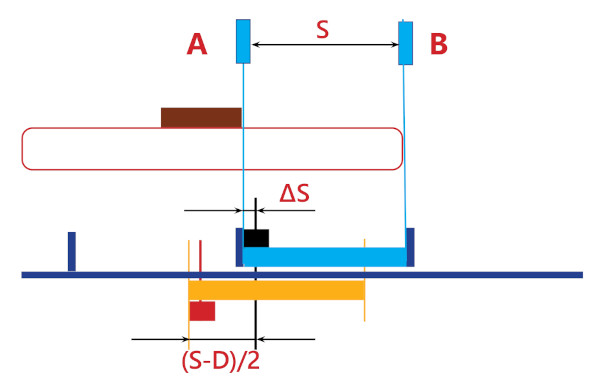

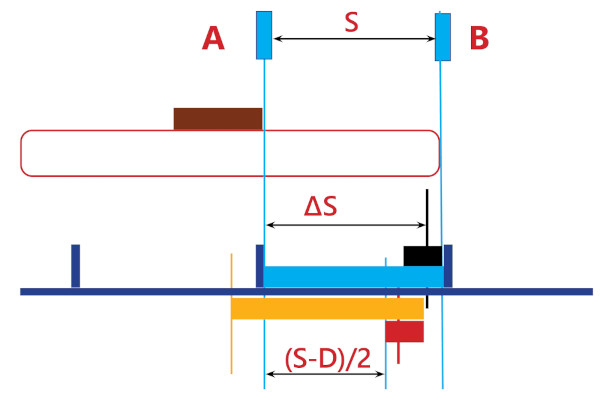

Чтобы разместить конфету (её длина принимается равной D) ровно по центру между лопатками, необходимо выставить (и отслеживать) расстояние между краем конфеты и лопаткой. Рассчитывается оно как (S-D)/2 (оранжевая линия на рис. 1). Считаем эту точку как базовую, относительно которой рассчитываются управляющие воздействия для сервоприводов.

Когда лопатка проходит мимо датчика, контроллер получает от сервопривода значение положения лопатки SCHAIN. При прохождении конфеты мимо датчика контроллер получает от сервопривода также значение её положения SCANDY. При старте упаковочной линии лопатка проходит мимо датчика раньше конфеты, соответственно расстояние между лопаткой и конфетой равно ΔS = SCANDY − SCHAIN. При этом ΔS >= 0 и ΔS <= S. На рис. 2 лопатке соответствует голубая линия. Оранжевая линия на рис. 2, соответствующая расположению края конфеты, отстаёт от лопатки на расстояние (S−D)/2.

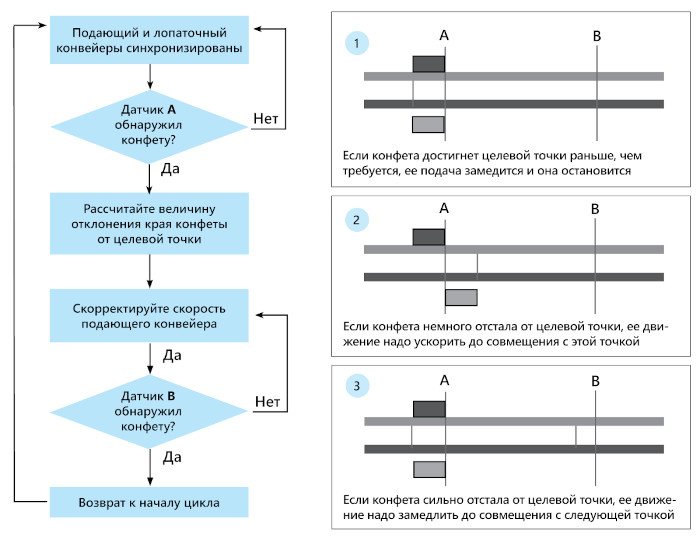

Если датчик А не обнаруживает конфету, значит она и лопатка синхронизированы и движутся со скоростью V. Этот датчик применяется для фиксации несоответствия реального положения конфеты целевому. При наличии такого несоответствия (датчик A обнаружил конфету) система управления формирует команду ускорения движения в точке А для «захвата» положения базовой точки или замедления до следующей.

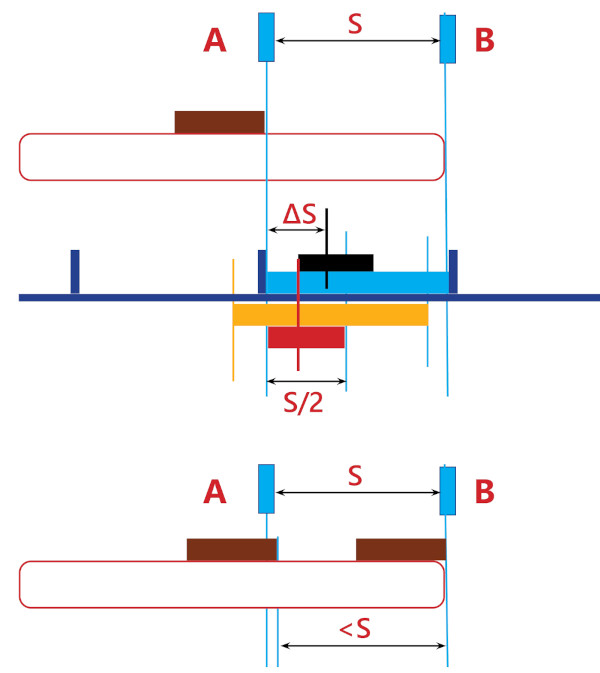

Ускорение или замедление происходит на выбираемой оператором скорости из определенного заранее диапазона. Условием полной синхронизации движения конфеты с лопаточным конвейером является достижение конфетой датчика B одновременно с лопаткой. Алгоритм коррекции представлен на рис. 3.

Рассмотрим возможные ситуации, возникающие при несинхронном движении конфеты и ленточного транспортёра, и методы расчёта корректирующего воздействия.

Ситуация 1. Если базовая точка попадает в красный интервал (рис. 4), значит −(S−D)/2 <=ΔS*<=0, а интервал лопаточного транспортёра составляет: 0<=ΔS<=(S−D)/2.

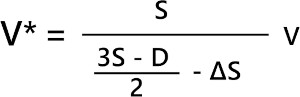

Очевидно, чтобы положение конфеты совместилось с базовой точкой, необходимо замедлить её движение. Если конфета движется от датчика А со скоростью V и далее останавливается под датчиком В, а время движения t, то: S = V* × t.

Базовая точка будет достигнута со скоростью V за время t. Диапазон регулирования составляет S* = S+(S-D)/2−ΔS = V × t

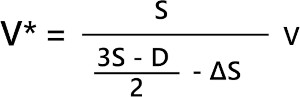

C учётом уравнения для t вычисляем требуемую скорость V*:

Ситуация 2. Чтобы избежать ситуации, показанной на рис. 5 (возникает при чрезвычайно высокой скорости движения лопаточного транспортёра), в процессе настройки системы необходимо задать границу диапазона регулирования в точке на расстоянии S/2 от датчика A.

Если базовая точка находится в красном интервале, то 0<=ΔS*<=S/2.

Диапазон регулирования для лопаточного транспортёра составляет: (S−D)/2<= ΔS<=(2S−D)/2.

Чтобы совместиться с базовой точкой, необходимо ускорить движение конфеты.

Если конфета движется от датчика А со скоростью V и далее останавливается под датчиком B, а время движения t, то S=V*×t

Базовая точка будет достигнута со скоростью V за время t. Диапазон регулирования составляет S*=S−(ΔS−(S−D)/2)=V×t

C учётом уравнения для t:

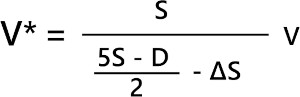

Ситуация 3. Если две конфеты фиксируются одновременно (в момент времени T), то формируется команда ускорения. При этом положение второй конфеты имеет большее рассогласование. Для регулируемого транспортёра возникает ситуация, когда две конфеты, будучи привязанные к одной базовой точке, попадут в одну ячейку лопаточного транспортёра. Для предотвращения таких сбоев движение конфет необходимо замедлить.

Если базовая точка находится в красном интервале (рис. 6), то S/2<=ΔS*<=S−(S−D)/2.

Диапазон регулирования для лопаточного транспортёра составит (2S−D)/2<= ΔS<=S.

Если конфета движется от датчика А со скоростью V и далее останавливается под датчиком B, а время движения равно t, то S=V*×t

Базовая точка будет достигнута со скоростью V за время T+t.

Диапазон регулирования составляет S*=2S−(ΔS−(S−D)/2)=V×t

C учётом уравнения для t:

Чтобы обеспечить высокую производительность «летающих ножниц», разрезающих пакеты, используется режим «электронного кулачка» (Pr mode) в сервоприводе ASDA-A2. Все необходимые параметры могут быть введены с панели оператора. Таким же образом можно задать размер резки.

Для точной настройки необходимо установить значения параметров сервоприводов, указанные в таблице:

| Управление транспортёром | Управление вращающимся ножом | |

|---|---|---|

| Pr0 AUTO | Подстройка смещения P6-01 = значению отклонения |

Подстройка смещения P6-01 = значению отклонения |

| Pr1 AUTO | Управление позиционированием (абсолютное) P6-03 = 0 | Управление позиционированием (абсолютное) P6-03 = 0 |

| Pr2 AUTO INT | Запись параметра P5-39 = 0X0020 | Запись параметра P5-39 = 0X0020 |

| Pr3 AUTO INT | Запись параметра P5-88 = 0X0251 | Запись параметра P5-88 = 0X0251 |

| Pr4 AUTO STOP | Запись параметра P5-97 = 1 | Запись параметра P5-97 = 1 |

Настройка основных параметров сервопривода:

| Gain parameter | Соответствующий параметр E-CAM | DI/DO |

|---|---|---|

| P1-37 | P1-00 = 0 | P2-10 = 0X0101 |

| P2-00 | P1-74 = 2 | P2-11 = 0X0127 |

| P2-02 | P1-76 = 1.05*(макс. скорость шпинделя) | P2-12 = 0X0102 |

| P2-04 | P5-39 | P2-13 = 0X0124 |

| P2-06 | P5-78 | P2-18 = 0X0101 |

| P2-25 | P5-79 | P2-19 = 0X0111 |

| P2-26 | P5-80 | P2-20 = 0X0109 |

| P2-47 = 1 | P5-83 | P2-22 = 0X0107 |

| P2-53 = 50 | P5-84 | |

| P5-87 | ||

| P5-88 | ||

| P5-96 | ||

| P5-97 |

Сперва производится настройка датчика подающего транспортёра:

На втором этапе выполняется настройка сервоприводов узла упаковки:

Проблема 1. На приёмном конвейере конфеты уложены не в линию

Проблема 2. Конфеты падают в конце зигзагообразного транспортёра

Проблема 3. При подаче две конфеты одновременно попадают в одну ячейку лопаточного транспортёра

Проблема 4. При подаче конфеты вылетают

Проблема 5. Упаковывается много пустых пакетов

Проблема 6. Привод работает, а транспортёр или нож — нет

Проблема 7. Длина резки отличается от заданного значения

Проблема 8. Несмотря на то, что длина резки установлена правильно, размер пакетов отличается от заданного

Проблема 9. С увеличением скорости происходит увеличение ошибки позиционирования

Проблема 10. Малый диапазон изменения скорости резки