Применение систем машинного зрения Delta серии DMV2000/3000 позволяет обеспечить контроль качества каждого экземпляра готовой продукции без снижения производительности производства, а зачастую и способствуя ее увеличению

Потребность в фармацевтических и косметологических препаратах как в нашей стране, так и за рубежом огромна. Соответственно, требуется в таких же огромных количествах и пластиковая тара для них — флаконы, бутылочки, баночки различной формы и ёмкости. При их производстве неизбежно присутствует и задача контроля качества готовой продукции.

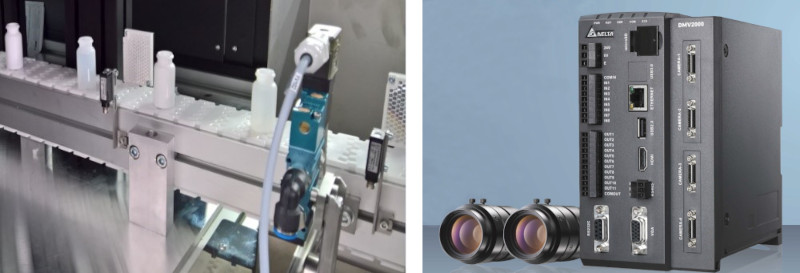

С ростом производительности современного технологического оборудования эту задачу уже невозможно оставить на плечах работников. Человеческие возможности ограничены, и чем больше скорость конвейера — тем больше ошибок совершает человек при визуальном контроле, что приводит к увеличению количества пропущенного брака. В таких условиях эффективный контроль качества готовой продукции позволяет обеспечить система машинного зрения Delta серии DMV2000/3000.

Автоматический контроль качества пластиковых флаконов на основе систем машинного зрения Delta серий DMV2000/3000, интегрированной непосредственно в производственную линию, обеспечивает возможность выбраковки дефектных изделий без снижения производительности предприятия, а зачастую и способствуя ее увеличению. Например, скорость работы такого оборудования на одном из российских предприятий — до 4800 изделий в час (варьируется в зависимости от размера и формы изделия, технологических режимов производства и параметров контроля).

Продукция данного предприятия — пластиковые офтальмологические флаконы (прозрачные и непрозрачные). В процессе изготовления некоторые экземпляры флаконов могут получить различные дефекты вследствие особенностей технологических процессов. Такая бракованная продукция не имеет права быть поставленной на фармацевтический завод для разлива препаратов.

Дефекты флаконов могут привести к различным негативным последствиям как для самого фармзавода, так и пациентов, к которым попадет препарат в бракованном флаконе. Это может быть, например, порча препарата вследствие невозможности герметичного закручивания крышки из-за дефектов горловины флакона или резьбы на ней. Или попадание в препарат механически отломившегося кусочка облоя с горловины флакона в процессе закручивания крышки. Недопустимы также загрязнения и посторонние включения в материал флакона, могущие вызвать непредсказуемые химические реакции в препарате. После предварительного обучения система машинного зрения Delta DMV2000/3000 позволяет автоматически и бесконтактно проверять каждую единицу продукции, движущуюся по конвейеру.

Контроллер Delta серии DMV2000 поддерживает подключение до 4 высокоскоростных камер с интерфейсом CameraLink, а DMV3000 – до 2 высокоскоростных камер с интерфейсом Gigabit Ethernet. При этом обработка изображений со всех камер происходит одновременно и с высокой скоростью. Это позволяет использовать системы машинного зрения Delta для контроля различных элементов производственного процесса и качества готовой продукции, не снижая производительности.

Контроллер серии DMV, используя встроенные алгоритмы обработки изображений, обеспечивает обнаружение широкого спектра дефектов флаконов:

Как только экземпляр продукции, двигаясь на конвейерной ленте, попадает в поле зрения камер системы машинного зрения, его изображения передаются в контроллер Delta DMV. Используя заранее созданные шаблоны, контроллер идентифицирует конкретную модель флакона (ФВГ-5/10/15, ФГГ-10/20/100 и др.) по его размерам. Виды всех возможных дефектов также заранее запрограммированы и сохранены в шаблонах контроллера Delta DMV. Для повышения контрастности контуров флакона и его дефектов, а также точности их идентификации используется фоновая подсветка.

При обнаружении любого из дефектов на проверяемом экземпляре продукции, контроллер выдает сигнал на его удаление с конвейерной ленты. Благодаря высокой скорости работы контроллера серии DMV2000/3000 время, затрачиваемое на контроль одного флакона, не превышает 150 мс. Таким образом, производительность линии остается на прежнем уровне.

Возможности настройки контроллеров машинного зрения Delta серии DMV весьма обширны. К примеру, в его памяти может храниться до 1500 шаблонов различной продукции, объектов, меток, дефектов...

Система также позволяет динамически визуализировать обнаруженные дефекты. После предварительной настройки контроллер Delta DMV показывает на экране изображение области, в котором, по его мнению, обнаружен дефект.

Используя систему машинного зрения Delta серии DMV можно также реализовать контроль наличия/отсутствия и любых других элементов, например, при смене типа выпускаемой продукции. К примеру, можно контролировать наличие крышки и степень ее закручивания, наличие фиксирующего зажима, правильность сборки распылителей и т.д.

Контроллер машинного зрения Delta DMV2000/3000 позволяет собирать множества статистических данных и отображать их на экране. Это помогает оператору своевременно реагировать, например, на увеличение процента брака свыше допустимого значения. Накопленные статистические данные можно также получать по запросу. Их можно затем использовать в системе управления предприятием для анализа эффективности производства в целом и технологических процессов в частности.

Собираемые данные:

Минимальный комплект системы (в случае неизменной/фиксированной ориентации флаконов относительно своей оси при движении по конвейеру):

| № | Наименование | Количество |

|---|---|---|

| 1 | Контроллер DMV2000 | 1 |

| 2 | DMV-CM2MGCL Черно-белая камера 2 Мп | 1 |

| 3 | DMV-CM30GCL Черно-белая камера 0.3 Мп | 1 |

| 4 | DMV-BL60R подсветка контура Backlight | 1 |

| 5 | DMV-CX40W коаксиальная подсветка | 1 |

| 6 | Объектив фиксированный Kowa LM12JCM | 2 |

Типовой комплект системы (в случае произвольной ориентации флаконов относительно своей оси при движении по конвейеру):

| № | Наименование | Количество |

|---|---|---|

| 1 | Контроллер DMV2000 | 2 |

| 2 | DMV-CM2MGCL Черно-белая камера 2 Мп | 4 |

| 3 | DMV-CM30GCL Черно-белая камера 0.3 Мп | 1 |

| 4 | DMV-BL60R подсветка контура Backlight | 4 |

| 5 | DMV-CX40W коаксиальная подсветка | 1 |

| 6 | Объектив фиксированный Kowa LM16JCM | 1 |

| 7 | Объектив фиксированный Kowa LM12JCM | 4 |