Применение в процессе производства различной электроники систем машинного зрения Delta серии DMV позволяет осуществлять полный контроль монтажа элементов, пайки и выходной контроль качества готовой продукции

В нашем мире электроника управляет самым разнообразным производственным оборудованием и транспортом, обеспечивает диспетчеризацию и контроль всевозможных процессов. Мы играем, учимся, общаемся, проводим исследования и ведем бизнес с помощью электронных посредников — смартфонов, компьютеров, сетевой инфраструктуры, другого электронного оборудования. Современные достижения в медицине и сохранении здоровья во многом были бы невозможны без использования электронных систем. Словом, электроника — повсюду. И от качества ее производства напрямую зависит не только надежность работы оборудования, но и безопасность людей.

Обеспечивать качество производства электронных систем помогает машинное зрение. Например, компания Delta Electronics в своем производстве средств автоматизации (ПЧ, ПЛК, сервоприводы, роботы и др.) уже много лет использует системы машинного зрения собственной разработки - серию DMV.

Многолетний опыт применений систем DMV на собственном производстве и непрерывное их совершенствование позволили компании Delta довести возможности и качество работы своих систем машинного зрения практически до идеала. Современная серия DMV2000 обладает богатым набором функций машинного зрения — определение координат и угла поворота объектов, распознавание текста и считывание кодов, контроль размеров и формы объектов, идентификация дефектов и др.

Главные преимущества DMV2000:

Системы машинного зрения Delta DMV2000 позволяют решать на производстве электроники несколько важных задач:

Принцип работы всех автоматизированных линий по производству электронных плат примерно одинаков. На вход сборочной линии поступают перфоленты с электронными компонентами. При этом таких перфолент загружается одновременно некоторое количество, каждая содержит элементы только одного типа и номинала.

Затем на поверхность платы наносится специальная паста, и робот-манипулятор или станок по очереди захватывает с перфолент элементы и устанавливает их на соответствующие места на плате. После установки всех элементов плата отправляется в зону пайки. Возможен также вариант, когда пайка элемента производится в момент его установки.

Чтобы гарантировать работоспособность готового изделия необходимо контролировать соответствие устанавливаемых элементов программе производства. Иногда происходит ошибочная загрузка перфоленты с другим типом элемента или же другим номиналом правильного типа. С корректно загруженной перфолентой также встречаются неприятные ситуации, например, пропуск элементов, их неправильное положение (развернуты или перевернуты), вкрапления элементов с ошибками маркировки и др.

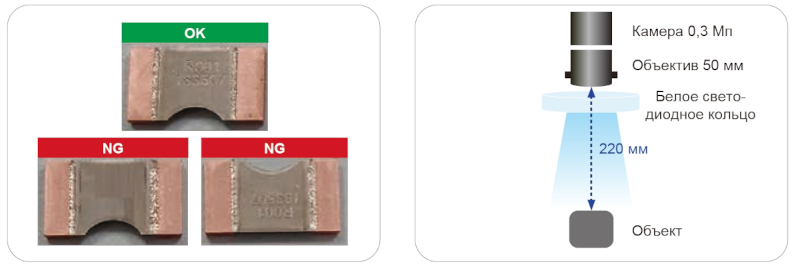

Система машинного зрения DMV2000 позволяет легко справиться с задачей контроля монтажа элементов. Одна камера, установленная над перфолентой в зоне подачи элементов, передает изображения в контроллер DMV2000, который по заранее настроенным шаблонам мгновенно определяет наличие и соответствие (по размерам, форме и маркировке) элемента на перфоленте, вычисляет его положение и координаты.

Если элемент повернут на 90/180° относительно своего правильного положения или перевернут (лежит маркировкой вниз), маркировка отсутствует, повреждена или не соответствует программе производства, форма элемента не соответствует шаблону и т.д., система DMV определяет это как ошибку. На тестирование одного элемента DMV2000 тратит не более 50 мс.

Обнаружив отсутствие элемента или его несоответствие, контроллер дает команду шаговому конвейеру продвинуть перфоленту на один шаг вперед, после чего в зону контроля попадает следующий элемент. Если DMV2000 определяет, что с ним все в порядке, элемент устанавливается на плату. При появлении серии ошибок контроля DMV2000 может остановить работу линии и подать сигнал оператору о необходимости вмешательства.

Для некоторых электронных элементов (двухконтактных) не имеет никакого значения их ориентация (полярность монтажа) на печатной плате. Для других же — таких как полярные конденсаторы или диоды, неправильный монтаж приведет к нарушениям работы электронной схемы или выходу ее из строя при первом включении. Еще более серьёзная ситуация с элементами с количеством контактов более двух — транзисторами, диодными сборками, микросхемами и др.

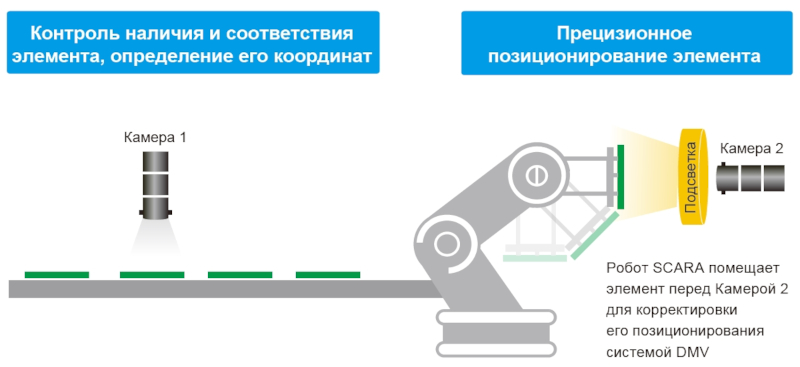

Для контроля правильности монтажа элементов используется вторая камера высокого разрешения. Вычисленные на предыдущем этапе координаты элемента на перфоленте и угол его поворота система DMV передает SCARA-роботу для корректного захвата.

Взяв элемент с перфоленты, робот-манипулятор при необходимости выполняет поворот элемента в правильное положение (учитывая полученные данные о его положении). Поскольку устройство захвата имеет собственную погрешность позиционирования, необходимо скорректировать положение элемента перед его установкой на плату. Для этого робот подносит элемент ко второй видеокамере высокого разрешения. Анализируя полученное с нее изображение, контроллер DMV2000 прецизионно управляет роботом, корректируя положение элемента с точностью 0,1 мм.

После этого робот устанавливает компонент на соответствующее ему место на печатной плате. При необходимости, DMV2000 может таким же образом контролировать положение платы и позиционировать ее максимально точно до начала монтажа элементов.

В случае монтажа выводных элементов контроллер машинного зрения также может вычислять координаты центров отверстий для выводов и управлять роботом для точного их совмещения. В статье специалистов нашей компании «Бесконтактная привязка заготовок к системе координат станка с помощью систем машинного зрения Delta серии DMV» наглядно продемонстрирован процесс определения координат отверстия и перемещение инструмента в него.

Как известно, печатные платы могут содержать как выводные элементы, устанавливаемые в монтажные отверстия, так и поверхностного монтажа (SMD). Методы пайки в этих случаях могут отличаться.

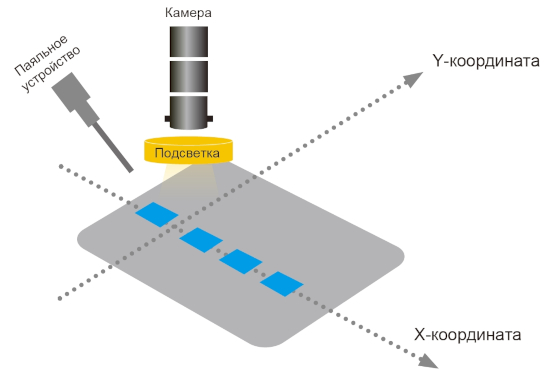

Например, процесс монтажа выводных элементов может предусматривать пайку каждого вывода по отдельности. Для этого необходимо точно подвести паяльное устройство к точке пайки. Этим процессом также позволяет управлять система DMV2000.

Камера, расположенная над зоной пайки, передает контроллеру изображение, по которому он определяет координаты центров отверстий с выводами и управляет перемещением паяльного устройства с точностью 0,1 мм. Кроме того, на этом же этапе DMV2000 может контролировать качество пайки каждого вывода, сигнализируя об обнаружении различных её дефектов (непропай, наплыв и др.). Для тестирования одной точки DMV2000 требуется всего 2 мс.

Если на плату устанавливались SMD-элементы, пайка может выполняться путем нагрева всей платы в печи, в результате чего паста, нанесенная на начальном этапе, расплавляется и надежно припаивает выводы элементов. Также может использоваться волновой метод пайки. В обоих случаях контроль качества пайки выполняется после выхода платы из паяльной зоны.

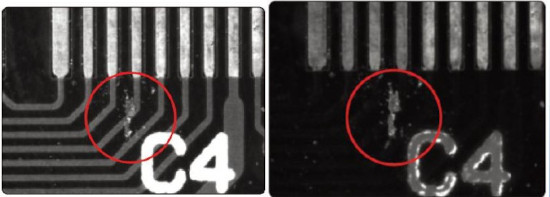

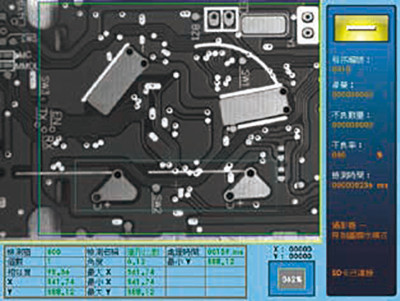

Поскольку плата обычно содержит множество различных элементов, для удобства проверки пайки площадь платы разбивается на более мелкие зоны и контроллер DMV проверяет каждую из них по отдельности. При использовании подсветки видимого спектра сложный узор проводников плат, особенно многослойных, мешает однозначной идентификации проверяемых точек. Данная проблема решается использованием ультрафиолетовой подсветки, в которой слои с проводниками становятся невидимыми, выделяя только объекты на поверхности платы.

Контроль качества изготовления плат при этом выполняется не только путем проверки системой машинного зрения DMV2000 состояния пайки выводов элементов. В процессе пайки на поверхности платы могут остаться капли паяльной пасты, припоя, флюса, других нежелательных материалов, которые могут нарушить работу схемы. Или же некий элемент под воздействием температуры может сгореть (при этом могут измениться его размеры и/или форма), сдвинуться со своего места или оторваться вовсе.

Контроль таких дефектов пайки также выполняет система машинного зрения. Изображение готовой платы, выполненное расположенной в зоне выходного контроля третьей камерой, DMV2000 анализирует по зонам, сравнивая их с заданными шаблонами. При обнаружении любого дефекта система отбраковывает данную плату.

Для контроля работоспособности собранной платы также применяется DMV2000. Если на предприятии используется специальный тестер для проверки плат, контроллер используется для управления роботом-манипулятором, который захватывает с конвейера собранную плату и устанавливает ее в тестер. При этом контроллер действует по методике, описанной в данной статье выше (раздел «Контроль позиционирования при монтаже»).