Обеспечить полный контроль различных этапов процесса изготовления SMD-элементов способны системы машинного зрения Delta серий DMV2000/3000. При этом время тестирования не превышает 50 мс, а точность определения положения составляет не более 0,1 мм.

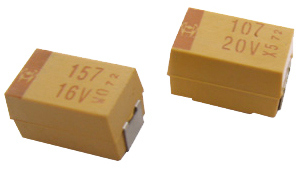

Современный мир немыслим без электроники — практически вся техника и оборудование имеют в своем составе электронные схемы управления и/или контроля, не говоря уже про компьютерную технику и телекоммуникационное оборудование. И большинство компонентов, из которых состоит электронное оборудование, — это SMD-элементы (резисторы, конденсаторы, диоды и др.) миниатюрных размеров для поверхностного монтажа.

Технология изготовления SMD-элементов включает также операцию корпусирования. Заключается она в следующем: изготовленный элемент помещается в прочный корпус и устанавливаются (формируются) контакты.

Контроль корпусирования электронных компонентов выполняется в процессе их производства — таким образом можно добиться выпуска 100% годных изделий. Ряд зарубежных и российских производителей электронных компонентов используют для решения этой задачи системы машинного зрения Delta серий DMV2000/3000, обеспечивающие высокую скорость, качество и стабильность контроля.

Исторически так сложилось, что электронная промышленность первой начала использовать системы машинного зрения для контроля производства, в том числе и в СССР. И спустя долгие годы эксплуатации эти системы, конечно, устаревают и выходят из строя. И для того, чтобы не останавливать производство, некоторые предприятия переходят на визуальный контроль человеком. При этом снижается производительность, повышается вероятность брака, наносится вред здоровью таким сотрудникам.

Модернизировать такие неисправные системы очень легко с помощью машинного зрения Delta DMV2000/3000. Как правило, объективы от старых систем вполне можно использовать с новыми камерами контроллеров DMV.

Рассмотрим далее применение системы машинного зрения в процессе изготовления одного из широко распространенных простых элементов — полярного SMD-конденсатора.

Один из важнейших этапов процесса изготовления SMD-конденсатора — формирование анода. Традиционно им выступает металлическая площадка, которая приклеивается на соответствующий торец элемента. При этом количество клея должно быть строго дозировано.

Весь процесс контролирует DMV2000/3000 с помощью двух видеокамер. Первая используется для определения объема нанесенного клея, а вторая — для определения положения приклеенного анода. Время тестирования составляет не более 50 мс.

Если клея окажется недостаточно или слишком много, такие элементы, установленные в готовое изделие, могут вызвать различные неполадки в его работе. При избыточности клея емкость конденсатора будет отличаться от расчётной, и электронная схема с таким элементом может выйти из штатного режима работы. Если же клея мало — высока вероятность отклеивания анода, в результате чего электронное устройство выйдет из строя и нарушит работу тех процессов, которыми оно управляет. А это уже грозит значительными потерями времени и средств на восстановление.

Получая изображение с камеры, контролирующей нанесение клея, контроллер DMV вычисляет занимаемую им площадь. Для увеличения четкости контуров клеевого пятна используется коаксиальная подсветка.

Если полученное значение в пределах допуска, контроллер пропускает SMD-конденсатор на этап приклеивания анода. В противном случае выдает сигнал ошибки для принятия соответствующих мер по удалению элемента с ленты.

Позиционирование приклеенного анода контролируется второй камерой. Используя встроенную функцию «Shape», контроллер DMV определяет положение и угол поворота плоскости анода. В случае, когда эти параметры выходят за пределы допуска, система DMV выдает соответствующий сигнал устройству вырубки для удаления такого элемента с перфоленты.

Также может возникать и пространственный перекос анода. Контроль такого рода ошибки выполняется методом лазерной триангуляции. Для этого устанавливается дополнительная лазерная подсветка под углом к оптической оси видеокамеры так, чтобы лазерный луч попадал на анод. Чем большим будет угол перекоса анода, тем большим окажется на полученном изображении смещение линии лазера относительно базовой плоскости анода. В таком случае контроллер DMV также выдает ошибку и дефектный элемент будет удален с конвейера.

Корпус SMD-элементов обычно состоит из двух прямоугольных половинок, которые соединяются между собой после помещения внутрь них электронной начинки. Для обеспечения выпуска годных элементов необходимо очень точно позиционировать эти две половинки. Контроль позиционирования осуществляет контроллер Delta серии DMV2000, работая совместно с 5 (опционально — 6) видеокамерами, каждая из которых направлена только на одну из сторон параллелепипеда корпуса.

Контроллер DMV, получая изображения со всех камер и обрабатывая их одновременно, определяет положение половинок корпуса в пространстве с точностью 0,1 мм и передает вычисленные значения устройству позиционирования для корректировки.

Следующим этапом после склеивания корпуса идет маркировка. Для проверки корректности ее выполнения контроллер DMV использует еще одну камеру. Здесь возможны два варианта. В первом контроллер сверяет текст маркировки на полученном от камеры изображении именно как рисунок с заранее созданным шаблоном. Во втором варианте контроллер использует специальную функцию распознавания текста и считывает маркировку, сравнивая ее затем с тем текстом, который должен быть нанесен.

В обоих случаях система технического зрения Delta позволяет контролировать не только качество нанесения маркировки, но и ее соответствие номиналу SMD-элементов, которые изготавливаются в данный момент. При обнаружении любых несовпадений, невозможности считать текст или однозначно определить соответствие полученного изображения маркировки шаблону система выдает сигнал ошибки и дефектный элемент будет затем удален с ленты.