Встроенные в ПЛК Delta серии AS200 специализированные инструкции позиционирования позволяют достичь особо точной синхронизации работы всех механизмов эксктрузионного оборудования и обеспечить выпуск полимерной продукции стабильного качества.

Сегодня во всех отраслях экономики и сферах жизни человека широко используются различные полимерные изделия. Их производство может выполняться различными методами, в зависимости от формы, назначения и требуемых характеристик готовых изделий.

Один из широко используемых методов – экструзия. Применяется он для производства непрерывных плёнок и искусственной кожи, различных тюбиков, профилей, листов, труб, шлангов, оболочки кабелей и других профильных изделий из полимеров. Этот же метод используется и для производства современной теплоизоляции — экструзионного пенополистирола, который широко применяется для утепления различных поверхностей в строительстве промышленных и жилых зданий, дорог, трубопроводов.

Экструзионное оборудование состоит собственно из экструдера, соответствующей оснастки и вытяжного устройства. Благодаря автоматизации и тщательной синхронизации работы всех его составных частей и узлов можно достичь максимальной производительности оборудования и стабильного качества готовой продукции. Для автоматизации экструзионного оборудования, контроля и управления технологическим процессом широко применяется средства автоматизации компании Delta Electronics — термоконтроллеры, ПЛК, ПЧ, панели оператора и др.

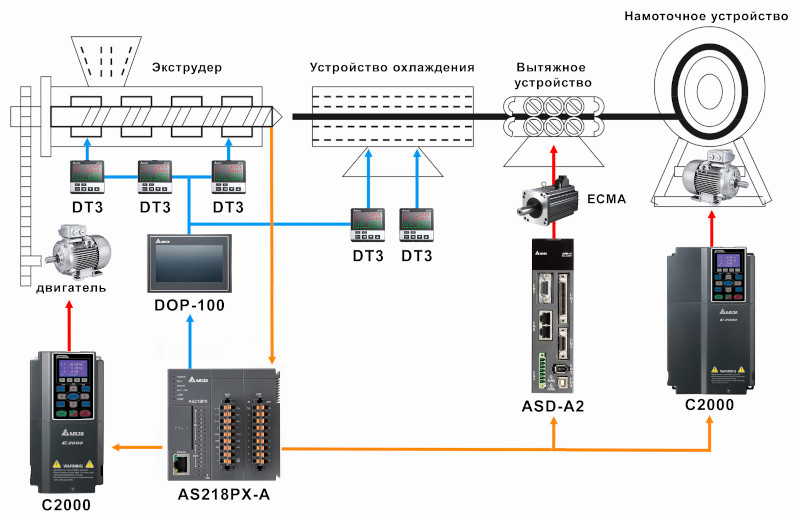

Структурная схема экструзионного оборудования, для управления которым используются средства автоматизации Delta Electronics, приведена ниже.

Термоконтроль расплава полимера

На первом этапе термопластичное сырье поступает из бункера в цилиндр экструдера, где происходит нагрев и расплавление сырья. Процессом нагрева здесь управляют термоконтроллеры Delta DT3, контролируя температуру с помощь термодатчиков, установленных в нескольких зонах цилиндра экструдера.

Получаемый в результате нагрева расплав полимера проталкивается вперед с помощью винтового шнека, двигателем которого управляет универсальный ПЧ Delta VFD-С2000, и выдавливается через формующую (экструзионную) головку нужного профиля. Сформированная таким образом продукция далее охлаждается с помощью воды или воздуха в соответствующем устройстве, где и происходит отвердевание материала. На этом участке процесс охлаждения контролируется также термоконтроллерами Delta DT3.

Далее вытяжное устройство осуществляет протяжку готовой продукции. Если это гибкая продукция — вытяжной механизм подает ее на намоточное устройство для намотки в рулоны, катушки, бобины. Процессами протяжки и намотки управляет еще один ПЧ Delta VFD-С2000.

Вся логика работы установки, управление технологическим процессом, синхронизация движений винтового шнека экструдера, вытяжного и намоточного оборудования выполнена на базе ПЛК Delta серии AS200 — AS218PX-A, имеющий встроенные аналоговые входы и выходы. Для визуализации и оперативного управления оборудованием используется панель управления Delta серии DOP-100.

Управление качеством готовой продукции с помощью ПЛК Delta AS218PX-A

В экструзионном оборудовании одна из важнейших задач — достижение стабильности выхода расплава. Именно от этого зависит качество готовой продукции. К примеру, при наладке оборудования или перенастройке его на выпуск другого вида продукции, в брак может уходить от нескольких сотен килограмм до нескольких тонн сырья.

Для решения этой задачи применяется комплекс мер. Это и контроль температуры расплава, и регулировка скорости движения шнека в зависимости от давления в цилиндре, и управление вытяжным устройством. Все эти процессы успешно автоматизирует и синхронизирует ПЛК Delta AS218PX-A благодаря наличию большого количества встроенных специализированных инструкций позиционирования с линейной и круговой интерполяцией.

Когда расплавленная пластмасса проталкивается через экструзионную головку, в цилиндре создаётся давление. Для его измерения в экструзионной головке установлен датчик давления, сигнал с которого поступает в ПЛК Delta AS218PX-A через аналоговый модуль.

Встроенный в контроллер 16-битный АЦП обеспечивает высокую точность измерений давления в цилиндре экструдера. Это дает возможность ПЛК при малейшем изменении давления прецизионно управлять скоростью вращения шнека и, соответственно, подачи расплава к головке. Управляя таким образом, Delta AS218PX-A стабилизирует скорость выхода расплава из экструдера и обеспечивает постоянство качества конечной продукции.

Управление вытяжным и натяжным устройствами

Для решения проблем нестабильности выхода расплава в экструзионном процессе необходимо также особенно точно управлять вытяжным устройством. Для этого есть 2 способа.

В первом из них применяется энкодер, контактирующий с вырабатываемым материалом. Выходной сигнал энкодера пропорционален линейной скорости движения. Получая этот сигнал, ПЛК управляет ПЧ вытяжного устройства и обеспечивает стабилизацию скорости. Если использовать энкодер с открытым коллектором на выходе, то никаких дополнительных преобразователей не потребуется.

Сигнал колесного энкодера поступает на вход встроенного высокоскоростного счётчика контроллера Delta AS218PX-A, который используется для вычисления непосредственно скорости экструзии. Этот счетчик имеет частоту дискретизации 200 кГц, что позволяет измерять линейную скорость при скорости вращения колеса энкодера до 1200 оборотов в минуту. Всего в ПЛК Delta AS218PX-A есть 4 таких высокоскоростных счетчика. Команда SPD позволяет контроллеру запомнить измеренное значение скорости, которое используется затем в дальнейших расчетах для согласованного управления другими элементами экструзионного оборудования.

Вторым способом компенсации нестабильности является управление с использованием датчика толщины материала или диаметра намотки. Для этого аналоговый сигнал обратной связи от соответствующего датчика подается на аналоговый вход контроллера. Программа управления, работающая на ПЛК, использует этот сигнал в расчетах для регулировки скорости работы вытяжного устройства и компенсации таким образом нестабильной работы экструдера.

В вытяжном устройстве применен сервопривод переменного тока Delta ASD-A2. Встроенный в серводвигатель энкодер на 1 280 000 имп/об позволяет управлять скоростью сервопривода с высокой точностью, гарантируя стабильную работу даже на очень низких скоростях. При этом энкодер используется и как датчик обратной связи в ПЧ Delta VFD-C2000 для управления натяжением при изменении диаметра намотки.

Для обеспечения постоянного натяжения VFD-C2000 производит расчёт диаметра намотки, обеспечиваемого системой в соответствии с параметрами настройки и задании необходимого момента на валу двигателя при изменении текущего диаметра намотки.

Спецификация АСУ экструзионным оборудованием на базе средств Delta Electronics:

| № | Наименование | Количество |

|---|---|---|

| 1 | ПЛК AS218PX-A | 1 |

| 2 | ASD-A2-3043-F Блок управления 3.0 кВт 3x400В, второй вход обратной связи, DMCNET | 1 |

| 3 | ECMA-L11830RS AC SERVO MOTOR 3.0 кВт, 400 В, 1500 об/мин, двигатель без тормоза, с сальником | 1 |

| 4 | ПЧ VFD-C2000 | 2 |

| 5 | Термоконтроллер Delta DT3 | 5 |

| 6 | Панель оператора DOP-100 | 1 |