Задачи одновременного управления четырьмя производственными линиями цеха по производству незамерзающих жидкостей эффективно решает высокопроизводительный модульный ПЛК Delta Electronics AH520 благодаря наличию внутренней высокоскоростной шины и поддержке до 2048 точек ввода/вывода. В серии AH500 есть также модели с поддержкой до 4352 точек дискретного и 544 точек аналогового ввода/вывода c возможностью полного резервирования.

Химическое производство — источник потенциально опасных аварий, способных нанести немалый ущерб окружающей среде. Именно здесь особенно важно доверить контроль технологических параметров и управление производственными процессами промышленной автоматике и электронике, готовых работать бесперебойно в режиме 24/7.

В процессе строительства в 2018 г. завода TOTACHI в России (п. Редькино, Тверская обл.) необходимо было полностью автоматизировать технологические процессы цеха по производству незамерзающих жидкостей. Основные задачи, которые должна решать АСУ ТП цеха:

Для реализации поставленных задач компания КАСКАД АВТОМАТИКА разработала АСУ ТП цеха на базе оборудования компании Delta Electronics. Основой системы стал высокопроизводительный ПЛК Delta AH520 из серии АН500.

Разработанная АСУ ТП полностью автоматизирует работу 4-х производственных линий, в состав которых входит больший набор технологического оборудования:

В целом, процессы производства стеклоомывающих и охлаждающих жидкостей очень схожи, но происходят они каждый на свой линии. В специальные емкости большого объема насосами перекачивается исходное жидкое сырье, затем в него добавляются соответствующие присадки и разбавитель.

Для обеспечения эффективного протекания химических реакций и получения в результате продукта высокого качества предусмотрен подогрев емкости и перемешивание компонентов мешалками.

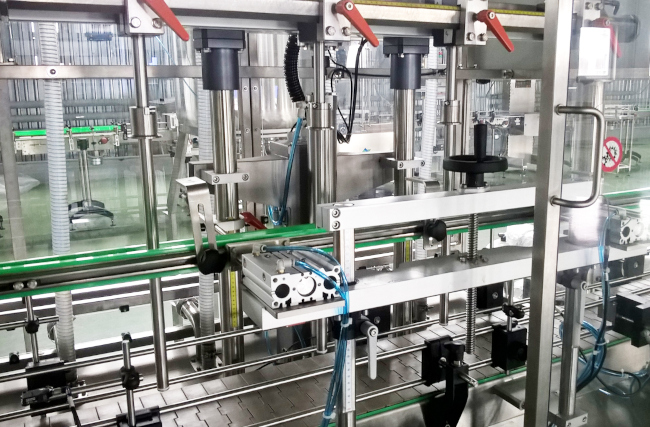

После завершения всех реакций готовая продукция перекачивается насосами в емкость для ее хранения. В дальнейшем готовый продукт поступает на линию розлива, упаковки и этикетировки.

Система управления на базе ПЛК Delta AH520

Выбор Delta AH520 для АСУ ТП цеха по производству незамерзающих жидкостей не случаен. В состав технологического оборудования 4-х производственных линий, которое необходимо было автоматизировать, входят:

Итого — более 400 аналоговых и дискретных каналов ввода/вывода, которые генерируют достаточно большой объем данных в реальном времени. 32-битный процессор ПЛК Delta AH520 легко справляется с задачей их обработки и управления производственными линиями, обеспечивая высокую скорость выполнения программы:

Кроме того, AH520 поддерживает до 2048 точек ввода/вывода путем установки различных модулей расширения. Это с запасом покрывает текущие потребности цеха и позволяет в дальнейшем достаточно легко интегрировать в систему управления и другое оборудование различного типа.

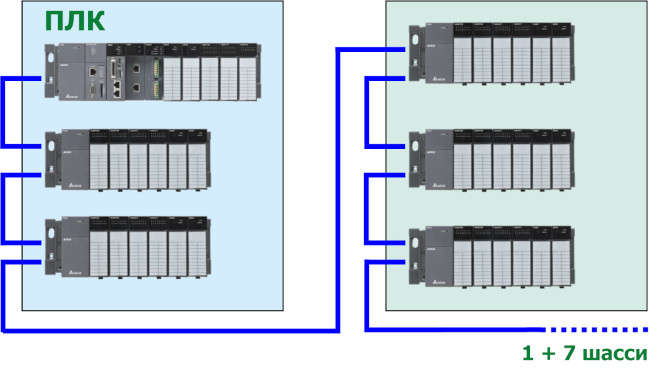

С помощью ПЛК Delta серии AH500 можно создавать системы управления уровня цехов и заводов. Этим целям служит в первую очередь возможность подключения удаленных модулей расширения к контроллеру по внутренней высокоскоростной шине. Такое решение гарантирует высокую скорость обмена между ними, обеспечивает единое адресное пространство и дает возможность строить распределенные системы без применения станций удаленного ввода/вывода.

Связь шасси отдельных станций между собой можно организовать с использованием как витой пары, так и оптоволокна. Применение витой пары позволяет размещать шасси на расстоянии до 100 м друг от друга. При необходимости увеличить расстояние используется оптоволокно. Максимально возможная длина линии связи при этом составляет 2000 м. Взаимодействие ПЛК Delta серии AH500 с другими устройствами в системе управления осуществляется также через встроенные коммуникационные порты Ethernet и RS232/485.

В АСУ ТП цеха по производству незамерзающих жидкостей шасси с ЦПУ и шасси с модулями расширения расположены рядом друг с другом в одном шкафу управления (фото снизу). Связь между ними осуществляется по внутренней шине через витую пару.

Управление и контроль

В системе управления ПЛК Delta АН520 выполняет следующие задачи:

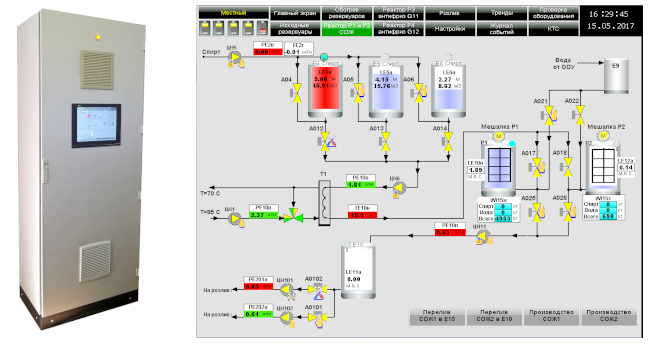

Все данные с контроллера поступают в SCADA-систему по сети Ethernet. АРМ оператора для удобства отображения состояния технологического процесса оснащен двумя мониторами диагональю 54” каждый.

Также к Ethernet-сети подключены три сенсорных панели оператора Delta Electronics серий DOP-W и DOP-100, которые используются для визуализации процесса производства жидкостей, ввода рабочих технологических параметров и локального управления производственными линиями. Все они установлены в соответствующих шкафах управления в цеху.

Одна панель оператора — 15-дюймовая модель DOP-W157B в металлическом корпусе, установленная в шкафу управления, дублирует данные АРМ оператора. Такое решение обеспечивает возможность визуализации и контроля технологических процессов непосредственно в производственном цехе.

Вторая панель оператора — сенсорная DOP-110WS с диагональю экрана 10”, используется в качестве пульта управления подачей сырья из автоцистерн в расходные резервуары. Третья сенсорная панель (DOP-110WS) используется как пульт управления технологическими процессами на всех производственных линиях.

Резервирование электропитания

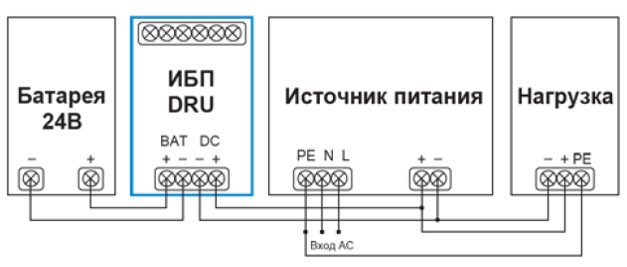

Для обеспечения бесперебойной работы системы управления предусмотрено использование резервного источника питания — четыре свинцово-кислотных герметичных аккумулятора 12В/7Ач DT 1207. Для их заряда и ввода резервного питания в случае пропадания основного можно использовать модуль бесперебойного питания Delta Electronics модели DRU-24V40ABN (до 40,0A, крепление на DIN-рейку, металлический корпус).

Схема подключения модуля бесперебойного питания DRU-24V40ABN:

Резервирование управления

Если к надежности работы системы управления предъявляются высочайшие требования и стоит задача обеспечить многоуровневое резервирование, чтобы исключить любые случайные сбои, стоит использовать резервируемые контроллеры Delta AH560 из серии AH500. В данном случае при создании АСУ ТП цеха по производству незамерзающих жидкостей задача обеспечения резервирования не ставилась.

Однако в системах кондиционирования, водоснабжения и водоотведения таких ответственных объектов, как метрополитен, горнорудные шахты и т.п., а также в системах управления вредных и опасных химических производств и различных производств с непрерывным циклом широко применяются контроллеры Delta Electronics серии AH560 c полным резервированием, включающем «горячее» резервирование ЦПУ, резервирование питания, дублирование кабелей к удаленным шасси ввода/вывода, поддержку технологии кольцевого интерфейса Device Ring на основе протокола Ethernet/IP, «горячую» замену модулей ввода/вывода.

Состав контроллера AH500 АСУ производством незамерзающих жидкостей:

| № | Наименование | Количество |

|---|---|---|

| 1 | АНСPU520-EN (Базовый модуль СPU520, Ethernet, мини-USB, RS232/485, Micro-SD карта, 2048 I/O) | 1 |

| 2 | AHPS15-5A (Модуль питания для АН500 24VDC) | 2 |

| 3 | АН32АМ10N-5A (Модуль для АН500 на 32 DI 24VDC) | 6 |

| 4 | АН16АР11R-5A (Модуль для АН500 на 8DI и 8 DО (реле)) | 1 |

| 5 | АН16АN01R-5A (Модуль для АН500 на 16 DО (реле)) | 6 |

| 6 | АН08АD-5C (Модуль для АН500 на 8АI) | 6 |

| 7 | АНВР08Е1-5А (Несущее шасси под СРU/RTU и модулей на 12 слотов) | 1 |

| 8 | АНВР12М1-5А (Несущее шасси под расширение входов/выходов и модулей на 8 слотов) | 1 |