Установка на базе ПЛК Delta DVP-SS2 в совокупности с недорогими шаговыми двигателями обеспечивает нанесение на конусный стакан нескольких этикеток, ориентированных с высокой точностью друг относительно друга

С задачей нанесения самоклеящихся этикеток на стаканчики, бутылки, флаконы и другую подобную тару с готовой продукцией сталкивается практически каждое предприятие пищевой, парфюмерной, косметологической, химической и др. отраслей. Если тара имеет простую форму и нет особых требований к точности нанесения этикетки или ее положения, то для решения такой задачи существует множество аппликаторов различных типов и производительности.

В случае, когда тара имеет особую форму и/или этикетки требуется наклеивать в определенном положении с высокой точностью, то аппликаторы в своей стандартной комплектации здесь не справятся. В таких ситуациях требуется разработка специализированной установки для нанесения этикеток, с учетом всех тонкостей и требований задачи.

В качестве примера такого оборудования рассмотрим установку одного из российских интеграторов — компании «ГИЭС». Используя современные средства автоматизации компаний Delta Electronics, Optimus Drive и др., «ГИЭС» создает на их базе промышленное оборудование для упаковочной, фасовочной и других сфер, способное эффективно решать различные задачи, в том числе и нестандартные.

Согласно требованиям заказчика, на стакан в форме усеченного конуса необходимо нанести две этикетки. Одна клеится на боковую стенку стакана, вторая – на плоскую крышку.

На первый взгляд задача выглядит довольно простой. Однако в ней есть несколько дополнительных, но важных требований. Первое – боковая этикетка должна быть нанесена на стенку стакана определенным образом. Второе – этикетка на крышке должна быть строго ориентирована относительно положения боковой этикетки.

Для решения этой задачи необходимо определять положение тары и при необходимости корректировать его. Специалисты интегратора, изучив требования задачи и тару (конусный стакан), разработали элегантное и в то же время недорогое решение.

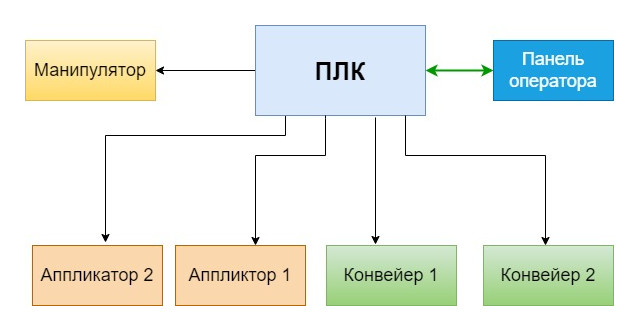

Нанесение этикеток выполняется в два этапа, для чего используется два мини-конвейера и два независимых аппликатора. Первый аппликатор наклеивает этикетку на стенку стакана, а второй – на крышку. Для переноса стаканов с первого конвейера к первому аппликатору, и одновременно от первого аппликатора — на второй мини-конвейер, используется манипулятор с двумя пневматическими захватами.

Система управления установкой построена на базе программируемого контроллера Delta DVP-SS2, нескольких шаговых двигателей и сенсорной панели оператора Optimus VI20. В качестве альтернативы может быть использована панель оператора Delta DOP-100.

После загрузки стаканов на первый мини-конвейер они движутся к зоне захвата манипулятором, где упираются в стопор и останавливаются. В этот момент манипулятор захватывает стакан и перемещает его к первому аппликатору. Здесь каждый стакан устанавливается на узел вращения его вокруг своей оси, работу которого обеспечивает шаговый двигатель. Одновременно с вращением стакана первый аппликатор выдает этикетировочную ленту и наносит круговую этикетку на стенку стакана.

Поскольку длина круговой этикетки, диаметр стакана и количество импульсов на полный оборот используемого шагового двигателя известны заранее, то требуемое число импульсов для полного наклеивания круговой этикетки вычислить легко. Сделать это можно вручную или же подобрать их количество эмпирическим путем в процессе наладки установки.

Для упрощения работы программы в данной установке число импульсов для нанесения боковой этикетки задается вручную. Если предполагается частая перенастройка линии на маркировку конусных стаканов другого диаметра или нанесения этикетки другой длины, то программу ПЛК можно модернизировать, написав модуль автоматического вычисления количества импульсов.

Чтобы обеспечить наклеивание боковой этикетки без каких-либо дефектов («морщин», пузырей и др.) необходимо очень точно выставить угол наклона аппликатора — этикетировочная лента должна двигаться строго параллельно стенке конусного стакана. Точная регулировка угла наклона аппликатора в данной установке выполняется при помощи специально разработанного для нее механического редуктора.

Прежде чем отправлять стакан ко второму аппликатору необходимо выполнить еще одну операцию. Дело в том, что после первого аппликатора угол поворота стакана не соответствует тому положению, при котором этикетка на крышке окажется точно сориентированной относительно рисунка боковой этикетки.

Так как количество выданных на предыдущем этапе импульсов известно, то и положение стакана после нанесения боковой этикетки также известно. Соответственно, вычислить число импульсов, необходимых для доворота стакана шаговым двигателем до требуемого положения, не составляет труда.

Число этих импульсов, опять же для упрощения работы программы ПЛК, задается вручную. Но если планируется частая перенастройка установки на маркировку стаканов или этикеток с другими размерами, в программе можно дописать модуль автоматического вычисления количества требуемых импульсов доворота стакана.

После того, как стакан будет провернут до требуемого положения, ПЛК выдает команду манипулятору с пневмозахватами, который переносит стакан с уже наклеенной боковой этикеткой на второй мини-конвейер, и одновременного вторым захватом переносит новый стакан с первого мини-конвейера к первому аппликатору.

На втором мини-конвейере установлен второй аппликатор, задача которого — нанесение этикетки на крышку. Синхронизацию его работы с конвейером также обеспечивает ПЛК.

Таким образом, маркировочная установка с недорогой системой управления на безе ПЛК Delta DVP-SS2, панели оператора Optimus VI20 и шаговых двигателей эффективно решает нестандартную задачу нанесения двух этикеток, с высокой точностью ориентированных одна относительно другой.

Видео работы установки: