Применение систем машинного зрения Delta серий DMV2000/3000 со встроенными алгоритмами обработки изображений позволяет бесконтактно и в считанные секунды выполнить привязку заготовок к системе координат фрезерного станка, а также осуществлять контроль инструмента и заготовок на наличие дефектов

Одна из основных задач, стоящих перед оператором металлообрабатывающего станка — привязка координат заготовки и режущих инструментов к системе координат станка. Прежде всего, это требуется во время наладки станка для обработки нового изделия. Также данная процедура необходима после установки нового инструмента взамен сломанного или отработавшего свой ресурс. Среди партии заготовок могут встречаться экземпляры отличающихся размеров, и тогда оператор должен выполнять привязку каждой заготовки к координатам станка.

Если пренебречь привязкой, или выполнить ее неточно, последствия будут катастрофическими — бракованная продукция, сломанные инструменты или даже выход из строя станка в результате удара шпиндельной головки о заготовку или рабочий стол.

Процесс привязки заготовки заключается в определении ее геометрических размеров и координат относительно системы координат станка и внесении полученных значений в управляющую программу (УП) системы ЧПУ. По такому же принципу выполняется и привязка режущего инструмента — необходимо произвести измерение вылетов фрез, резцов и других используемых при обработке инструментов по всем осям и также занести эти данные в УП.

Выполнять привязку можно разными методами. Ручные и полуавтоматические методы в серийном производстве, для которого наряду с качеством важна и производительность станка, использовать нецелесообразно. Они отнимают достаточно много времени и при этом высока вероятность ошибки оператора.

Один из широко применяемых методов привязки в современных фрезерных станках и металлообрабатывающих центрах с ЧПУ – автоматическая привязка с использованием контактных датчиков и щупов. Наряду с достоинствами, у этого метода есть и недостатки. Главный из них – высокая стоимость датчиков и щупов. Кроме того, они легко могут быть повреждены или сломаны в результате ошибок при выполнении привязки, а область решаемых с их помощью задач достаточно ограничена. Например, контактным методом невозможно определить координаты отверстий малых диаметров, плоских графических меток на поверхности заготовки, обнаружить ее дефекты (рытвины, бугры, трещины, сколы и т.д.) и их координаты и др.

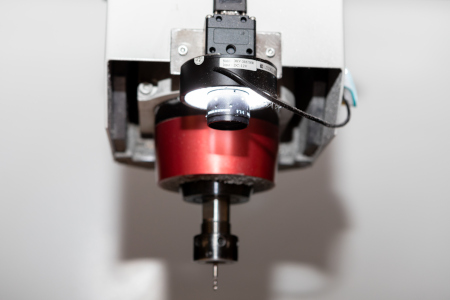

Применение систем машинного зрения Delta серий DMV2000/3000 позволяет решать эти и многие другие задачи бесконтактным способом в ручном и автоматическом режимах путем анализа изображений области обработки. Для этого на шпиндельной головке устанавливается видеокамера, которая с высокой частотой делает снимки поверхности заготовки и непрерывно передает их в контроллер машинного зрения.

Встроенные в контроллер DMV2000/3000 алгоритмы обработки снимков позволяют:

Контактная привязка с помощью датчиков и щупов занимает много времени, поскольку выполняется она на невысокой скорости и требует осуществить множество касаний щупом к измеряемым поверхностям. Контроллер машинного зрения DMV2000/3000 выполняет такую привязку бесконтактно за доли секунды, моментально находя на изображении заготовки метки и вычисляя их координаты.

Для обеспечения такой возможности контроллер требуется предварительно обучить распознавать эти метки. Выполняется это с помощью встроенной в DMV2000/3000 программы. Обучение можно проводить как в инженерно-технологическом центре предприятия, так и прямо на станке.

В случае применения машинного зрения меткой может быть все, что угодно — угол, отверстие, плоский (нанесенный или установленный) или графический элемент — напыление, область травления, рисунок, наклейка и др. Всего в контроллерах Delta серий DMV2000/3000 может храниться до 1500 шаблонов меток, что существенно сокращает время привязки новых зон обработки заготовок сложной конфигурации и переналадки станка при смене выпускаемой продукции.

Поиск на заготовке метки по заранее сохраненному шаблону может происходить как в ручном, так и автоматическом режиме. В ручном режиме оператор подводит шпиндельную головку станка с установленной на ней видеокамерой к зоне видимости метки. Как только контроллер DMV2000/3000 идентифицирует метку, он автоматически вычисляет ее координаты и передает их в систему ЧПУ для привязки к системе координат станка. После этого можно запускать программу обработки.

В ряде случаев выполнить привязку координат вручную для дальнейшей обработки партии заготовок невозможно или же нецелесообразно. Это может быть связано с различными факторами, один из которых — произвольное смещение меток в процессе предыдущей обработки заготовок.

Приведем реальный пример внедрения системы машинного зрения Delta DMV2000 на одном из российских предприятий. Есть партия керамических пластин с напыленными на их поверхности диэлектрическими и проводниковыми слоями. И требуется выполнить фрезерную обработку отдельных участков пластин. Для этого необходимо найти обрабатываемые области (элементы), вычислить их координаты и внести в систему ЧПУ. Заранее это сделать невозможно, так как заготовки в процессе предыдущих операций —термической обработки и спрессовывания, деформируются.

В процессе теплового расширения материала заготовки под воздействием нагрева до больших температур и последующего сжатия при ее остывании происходит смещение нанесенных на ее поверхности полупроводниковых элементов относительно их первоначального положения. Заранее обученная система машинного зрения DMV2000 автоматически находит нанесенные методом напыления объекты, которые невозможно обнаружить контактным методом с помощью датчиков касания, и вычисляет координаты их центров с микронной точностью. В данном примере — это круги, являющиеся обкладками конденсаторов.

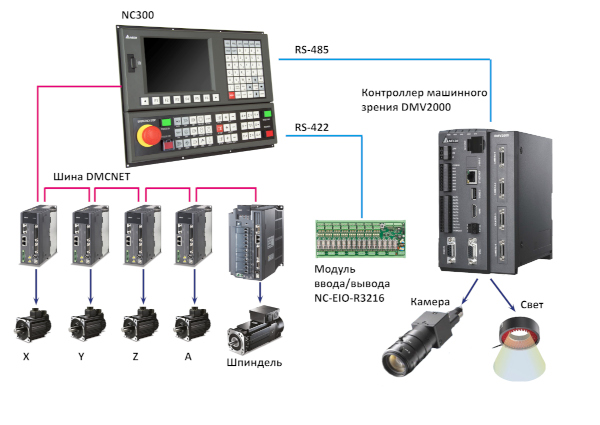

Блок-схема АСУ такого фрезерного станка представлена на рисунке ниже.

Качество обработки на фрезерных станках зависит от многих факторов. Конечно же, основным из них является точность позиционирования по осям. Использование сервоприводов Delta серий ASD-A2 со встроенным высокочувствительным энкодером 1`280`000 имп./об. для управления осями фрезерного станка позволяет добиться прецизионной точности позиционирования, гарантируя стабильную работу даже на очень низких скоростях.

Однако качество обработки зависит также от точности определения координат заготовки или меток на ней в процессе их привязки к системе координат станка. Использование в системе машинного зрения DMV2000/3000 видеокамер Delta различного разрешения позволяет обеспечить уровень точности определения координат от десятых долей мм вплоть до 1 мкм. Здесь правило простое – разрешение выбранной камеры должно обеспечивать немного большую точность, чем способна отработать электромеханическая система позиционирования станка.

На данном видео показан процесс поиска метки системой машинного зрения Delta серии DMV2000/3000 и привязка фрезерного станка с ЧПУ к ее координатам. В качестве метки используется отверстие, заранее выполненное в заготовке. Контроллер DMV2000/3000 также заранее обучен на идентификацию круглого отверстия определенного диаметра путем вычисления его площади, периметра, а также соотношения между описанной и вписанной окружностями. Соответствующий шаблон уже хранится в памяти системы.

Размещаем заготовку на рабочем столе станка произвольным образом и подводим шпиндельную головку с камерой в область, где расположено отверстие. Как только оно попадает в поле зрения камеры, контроллер DMV2000/3000 моментально его обнаруживает.

Используя встроенные алгоритмы, система идентифицирует, что это именно круглое отверстие, а не какой-либо другой формы, и вычисляет его площадь. Если она полностью совпадает с площадью шаблона отверстия, контроллер DMV2000/3000 вычисляет координаты центра найденного отверстия и отмечает его на экране желтым перекрестием.

Вычисление координат центра выполняется сперва в пикселях камеры. А затем контроллер пересчитывает их в метрическую систему (миллиметры) по заранее откалиброванной плоскости и передает в ЧПУ для привязки к системе координат станка. На экране ЧПУ отображаются уже рассчитанные координаты в миллиметрах.

После запуска программы обработки станок перемещает шпиндельную головку по указанным координатам и опускает ее, демонстрируя прецизионную точность вхождения в отверстие той же самой фрезы, которой оно и было сделано ранее. Определение координат и позиционирование выполняются с очень высокой точностью — порядка 10 мкм. В результате фреза заходит в отверстие, не касаясь его стенок. Если мы вручную переместим шпиндель на 10 мкм, то фреза коснется стенки отверстия.

Контроллер DMV2000 поддерживает подключение до 4 внешних видеокамер разрешением от 0,3 до 12 Mп с высокоскоростным интерфейсом CameraLink. DMV3000 — до 2 камер (разрешением 0,3/2 Мп) с еще более быстрым интерфейсом Gigabit Ethernet. При этом контроллеры способны обрабатывать получаемые со всех видеокамер потоки изображений одновременно.

Дополнительные камеры можно использовать на станках для решения других актуальных задач. Например, вторая камера, установленная в зоне автоматической смены инструмента, поможет обеспечить контроль состояния режущего инструмента и его габаритных размеров. Это позволит своевременно отслеживать превышение допустимой степени износа инструмента или появление его различных дефектов — трещин, сколов, царапин и др.

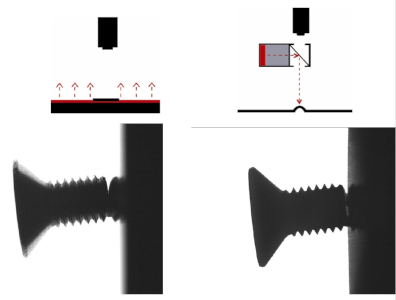

Для обеспечения такой возможности контроля инструмент необходимо подсветить, чтобы камера могла максимально четко зафиксировать его контуры. Чаще всего используется фоновая подсветка инструмента сзади него. При отсутствии места для ее установки применяется коаксиальная (коллиматорная) подсветка, которая монтируется непосредственно на камеру — например, Delta DMV-СХ340W.

Как только ЧПУ поводит шпиндельную головку к магазину для смены инструмента, камера фотографирует его подсвеченный контур и передает изображение в контроллер DMV2000/3000. На рисунке ниже представлены варианты фоновой и коаксиальной подсветки.

Контроллер по заранее сохраненным шаблонам определяет наличие/отсутствие дефектов. В примере на рисунке – трещину винта, но это может быть фреза, сверло или любой другой инструмент. Таким же образом по изображению контура определяется размер инструмента. Более того, контроллер машинного зрения может следить и за тем, правильный ли инструмент выбран для следующей операции. Для этого необходимо предварительно обучить контроллер DMV2000/3000 на идентификацию контура конкретного инструмента и привязать эту операцию к программе обработки в ЧПУ станка.

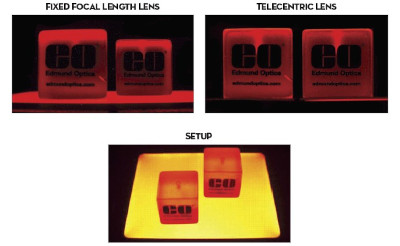

Любой стандартный объектив видеокамеры имеет такой эффект, как перспективное искажение. Под этим понятием подразумевается визуальное изменение пропорций объекта на фотографии. Так, при одновременной съемке двух объектов одинаковых размеров, расположенных на разном расстоянии от объектива, более близкий объект на полученной фотографии окажется большего размера, а более дальний – меньшего размера.

Именно поэтому при использовании обычных объективов в системах машинного зрения необходимо указать контроллеру, с какого расстояния ведется съемка. Пусть это будет, например, 30 см. Эту же цифру необходимо внести в программу контроллера, чтобы он корректно рассчитал реальные размеры и координаты объекта по полученному изображению.

Явление перспективных искажений убирает телецентрический объектив. С его помощью предмет съемки будет изображен в своих истинных размерах независимо от расстояния до объектива. Достигается это за счет того, что в камеру попадают только лучи света, параллельные главной оптической оси (перпендикулярно плоскости линз). Необходимо при этом учитывать, что целиком в кадр телецентрического объектива может попасть только тот объект, физические размеры которого не превышают диаметра передней линзы объектива. В противном случае мы будем видеть только часть объекта вне зависимости от того, на каком расстоянии он находится.

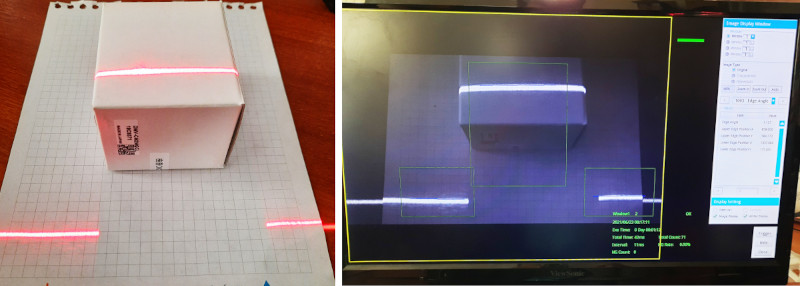

На рисунке ниже показан пример с двумя кубиками, расположенными на разном расстоянии друг от друга. Слева представлено изображение, полученное с обычного объектива: кубик, расположенный дальше, выглядит меньше расположенного ближе. Справа – изображение, которое передаёт телецентрический объектив. На нем оба кубика выглядят одинакового размера, как и в реальности (фото снизу).

Таким образом, используя на станке видеокамеру с телецентрическим объективом, мы всегда будем получать реальные размеры заготовок независимо от их толщины (высоты) или расстояния от поверхности до объектива.

Нередко в партии заготовок попадаются экземпляры с выходящей за пределы допуска толщиной (высотой). Или же по одной и той же программе необходимо обрабатывать заготовки разной толщины, привязываясь, например, к одному из ее углов, геометрическому центру или метке. Для этого необходимо корректно определить габариты заготовки (включая высоту) и ее координаты, привязать их к системе координат станка и при необходимости внести другие поправочные коэффициенты в УП системы ЧПУ.

Система машинного зрения DMV2000/3000 позволяет решать и эту задачу автоматически и бесконтактно. В случае использования стандартной оптики для этого необходимо подвести шпиндельную головку с камерой на то же расстояние от поверхности заготовки, которое ранее было указано в программе контроллера. В примере, описанном выше, это будет 30 см.

Для автоматического определения высоты установленной заготовки (или величины отклонения ее высоты от предыдущей партии) можно воспользоваться дополнительной лазерной подсветкой. Работает это следующим образом.

Лазерная подсветка устанавливается на шпиндельной головке так, чтобы генерируемый лазером горизонтальный луч, во-первых, попадал в область зрения камеры, а во-вторых — светил под некоторым углом к плоскости, на которой расположена заготовка. Чем больше высота физического объекта, тем большим будет на полученном изображении смещение линии лазера относительно базовой плоскости (нулевой высоты).

Контроллер DMV2000/3000 может определить величину этого смещения на переданном камерой изображении и вычислить реальную высоту объекта, используя встроенные функции машинного зрения. Используя такой же принцип, можно определить, на правильной ли высоте расположена камера от поверхности заготовки. И даже более того — таким образом можно выполнить объемное сканирование контуров объекта для формирования его цифровой 3D-модели.